针对电动化全面渗透,中国科学技术协会主席万钢院士在2023中国电动汽车百人会论坛上明确指出,我们仍面临着全面市场化发展不够均匀、不够充分的问题。

中国科学技术协会主席万钢院士(来源:中国电动汽车百人会论坛)

于动力电池而言,电池性能跨越全气候、全场景门槛已成为迈向全面电动化市场道路上亟须解决的难题。万钢院士指出,国内电动化渗透集中在中部、南部等气候适宜地区。北方因气候极寒、动力电池放电性能严重受影响,渗透率远不及中部、南部。这正是由于低温所导致的续航打折仍在制约人们对电动车的选择。

远景动力执行董事、中国区总裁赵卫军在百人会论坛演讲中也指出,电池的低温性能解决后,能实现国内30%区域的电动化市场提升。

01 电动汽车低温续航下降的原因

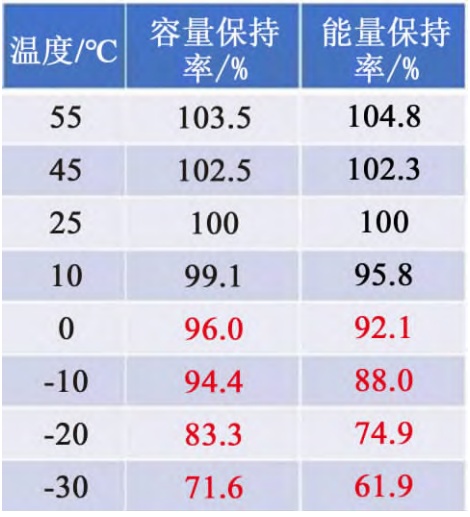

动力电池低温衰减。锂离子电池最适宜的工作温度是15~30℃,40℃以上要主动放热,0℃以下要加温。从锂电池机理上看,造成锂离子电池低温性能差的主要原因是随着环境温度的降低,电解液及电极界面膜对锂离子转移阻抗增大,此时Li+的迁移和负极碳隙的嵌入将变得十分困难,充放电性能因此变差,极端低温情况甚至会出现电解液冻结、电池无法放电等现象。

空调加热系统的使用。电动汽车热空调采用PTC电加热器,其特点是功率大、制热速度快,主流的暖风空调功率在3~6kW,暖风1h需耗费3~6度电。以特斯拉Model Y为例,其百公里耗电大概13度电(kWh)左右,加热系统的额外耗电及其综合热管理损失,使汽车续航能力下降幅度可达27%左右,再加上低温衰减的影响,实际的续航里程衰减可能要达到40%~50%。

动力电池容量与温度关系(来源:李刚,《电动汽车低温技术的应用与分析》)

02 如何摆脱低温“电动爹”

动力电池预加热研究

研究表明,将动力电池加热到适宜的工作温度范围后,其性能基本能够完全恢复。根据对动力电池施加的热源位置,现有的低温加热策略主要分为电池外部加热和电池内部加热两大类。

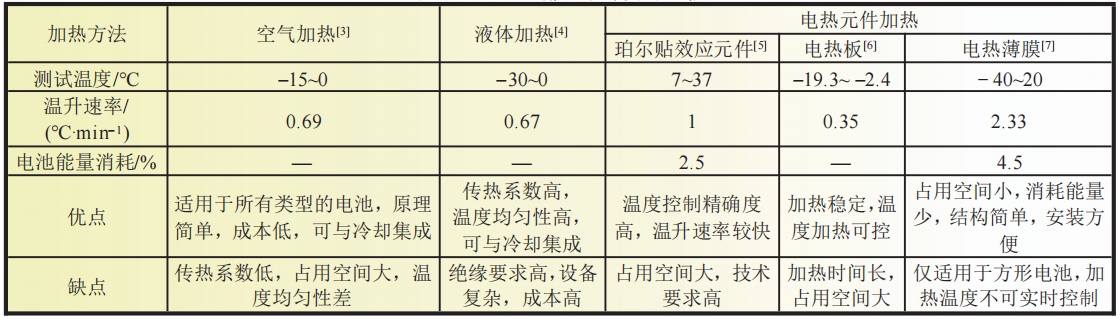

外部加热方法是较早应用于锂离子电池预热的方法,且相对容易实现。在外部加热策略中,加热功率从外部热源传输到锂离子电池,通常采用电阻丝并通过空气、液体等介质对电池进行外部加热,或者利用加热板、加热薄膜等加热元件直接与锂离子电池表面连接,进行加热。

外部加热方法比较(来源:陶政等,《锂离子电池低温预热方法研究综述》)

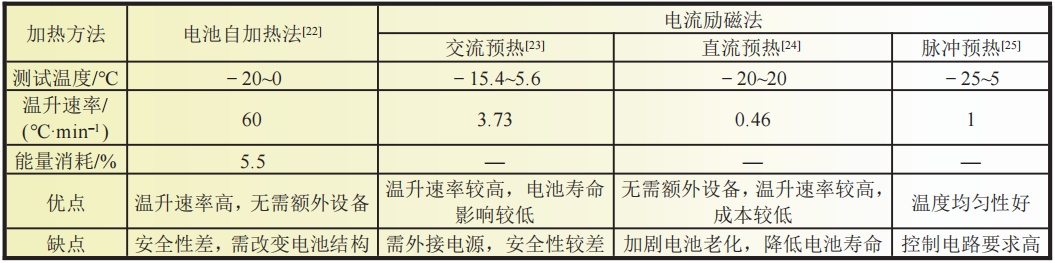

对于电池内部加热策略的研究,一般分为使用电流加热电池和电池内部安装加热元件(自加热)两种主要的策略。采用电流加热的系统在整个加热过程中引起的电池温差通常较小,且相比于外部加热,消除了由于热传导而产生的大量热量损失,避免了加热设备中的热量积累,加热效率更高,电池老化程度更低。对于电池自加热,该加热策略可以对电池内部进行高效地加热,温升速率也远大于电流加热策略。但电池本身的结构发生了改变,且在放电初期会造成较大的温差。

内部加热方法比较(来源:陶政等,《锂离子电池低温预热方法研究综述》)

动力电池组分优化

动力电池主要由电解液、正极材料、负极材料、隔膜等部分组成,探索电池低温特性变化的具体原因,需对电池主要组成部分低温下的性能变化进行研究及分析。

目前,关于通过改善优化正负极材料提高电池低温性能的研究报道不多,且基本上都需要优化电解质来进行匹配,此领域还需要更多的工作和更久的发展。

对于磷酸铁锂正极材料,提高其低温下活性颗粒的电导,最常见的手段是通过包覆和掺杂,如进行碳、金属氧化物或聚合物包覆,以及金属离子掺杂等。此外,在磷酸铁锂的一次颗粒间构建三维导电网络,可显著提升材料性能。研究人员将碳包覆的磷酸铁锂进一步通过碳纳米管(CNT)“导线”相互连接,有效的导电网络和Li+在纳米磷酸铁锂颗粒间较短的传播路径使其获得了优良的低温性能(室温下500次循环容量保持率98.5%,-25℃放电时容量保持率71.4%)。

石墨是应用最普遍的负极材料。在低温下,石墨层间锂离子扩散速率变慢,石墨负极的锂离子嵌入/脱出的动力学过程变缓慢;动力学缓慢带来的过电位使得石墨嵌锂的实际电位接近甚至低于锂金属沉积电位,从而造成析锂。

在负极侧通过结构调控来降低锂离子传输过程中的电荷转移电阻,可以提高锂离子在石墨材料内部的扩散速率。所采用的手段主要分为两种:一种是石墨材料本身的结构调控,如增大石墨层间距、多孔石墨等;第二种是与高导电高导锂离子材料,如包覆金属材料等进行复合。通过上述手段可以降低锂离子在电极材料内部的扩散电阻以及电极材料表面的电荷转移电阻,进而提高锂离子电池的低温性能。

电解液对锂离子电池的低温特性有明显的影响,当温度从室温降到低温时,电解液电导率下降、阻抗增大,而Li+去溶剂化是导致阻抗增加的重要原因。电解液的组成包括锂盐、溶剂和功能性添加剂,其中溶剂和锂盐很大程度决定了电解液的电导率,而添加剂可以改变锂盐的溶剂化状态。

(1)选择容易解离的锂盐

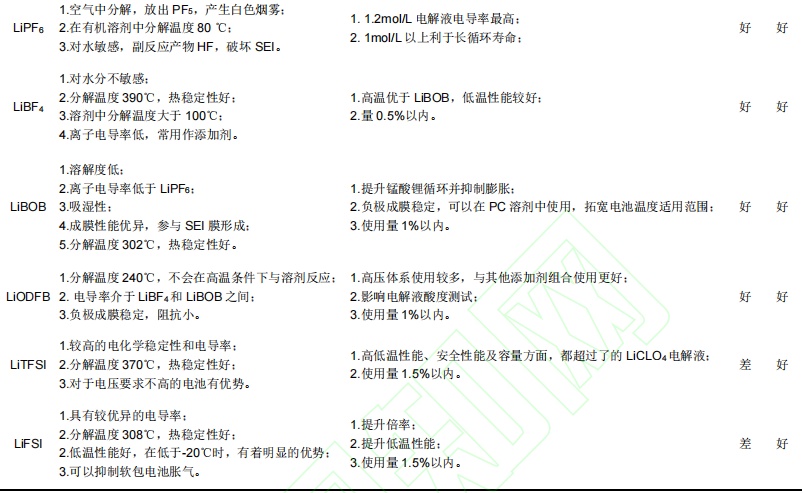

锂盐是调节电池低温性能的关键因素,常用的锂盐有以下六种,性质如下表所示。

常用锂盐的性质对比(来源:封迈等,《锂离子电池低温电解液的研究进展》)

其中LiODFB同时具有LiBF4和LiBOB的优点,具有LiBOB的SEI形成特性,同时具有改进的溶解度和离子解离特性。LiODFB的分解温度为240℃,高温下不与溶剂发生反应,能够有效地改善电池的耐高温性能。除此之外,LiODFB在形成稳定SEI膜的同时还没有HF生成,可以抑制枝晶的生长。将LiODFB与LiBF4一起使用,可以最大限度地发挥这两种化合物在低温下的优势。经过电池测试,发现电解液与石墨||LiFePO4兼容,并且在-20℃时,容量远高于二者单独使用时的电解液。

(2)新型溶剂与溶剂化结构

目前的电解质溶液中,存在固态电解质界面层SEI,其阻抗大,使电池的低温性能下降。结果表明,在石墨表面上形成的SEI对其低温特性的影响较大。基于此,引入异恶唑(IZ)作为新型共溶剂,以改善锂/石墨半电池的低温性能。与1.2mol/L LiPF6 EC/EMC(STD)电解液相比,含FEC或EC的IZ基电解液的低温性能有所改善。特别是1mol/L LiDFOB-FEC/IZ电解液,在-10℃具有出色的循环性能。IZ共溶剂的使用为提高锂/石墨半电池低温性能提高了新的思路。

此外,改变电解液的成分也会改变锂离子的溶剂化结构,从而影响去溶剂化过程。优化阳离子溶剂化结构可以改变Li+的溶剂化能力,促进Li的插层或沉积,从而改善其反应动力学,在低温下实现良好的倍率性能。人们普遍认为锂离子电池不能在高速率或零下温度下充电的原因是当溶剂化的Li+试图进入阳极的石墨烯结构时,其溶剂化必须被剥离,Li+嵌入石墨烯结构过程中的这种高能过渡态是由两个子过程的复合效应造成的,即Li+溶剂化的破裂和Li+在石墨烯中的扩散。基于此,研究人员开发了一种仅由氟苯(FB)、PC和锂盐构成的PC基电解液,通过非溶剂化相互作用来调节Li+-PC相互作用的强度,使其在较宽的温度范围内实现锂离子电池的循环。使用LiFSI-5PC-7FB电解液的NCM811||石墨电池在宽温范围内表现出了比较优异的放电能力,证实了Li+去溶剂化是控制低温下电池性能的决定性因素。

(3)添加剂改性电解液

添加剂可以显著的改善电池性能。经研究发现,在电解液中广泛应用的为成膜添加剂,可以影响电极-电解质的界面,有助于形成具有高离子导电性的SEI,也可以抑制有害的SEI增长。目前在锂电池中应用最广泛低温功能性添加剂有:亚硫酸酯类、碳酸酯类和砜基化合物等,另外,将少量的锂盐或者溶剂作为添加剂也会取得明显的效果。

亚硫酸酯类可以形成稳定的SEI膜,并且导锂性能良好,因此,研究人员提出了将有机亚硫酸酯作为锂离子电池电解液添加剂以此来提升低温性能和高压稳定性。其中,亚硫酸二甲酯(DMS)和亚硫酸二乙酯(DES)在低温电解液中得到了研究。将LiTFSI溶解于DMS与DES中来进行低温性能的研究。研究表明,DES可以有效抑制ROSO2Li还原为Li2SO3。在-20℃下,对硅/石墨负极进行电化学性能测试,基于EC/DMS/DEN/10%FEC电解液的硅/石墨负极表现出优异的循环性能。

应用广泛的碳酸酯类添加剂有碳酸亚乙烯酯(VC)和氟代碳酸乙烯酯(FEC)。VC为不饱和添加剂,其作用机理是能够优先于EC电解液得到电子形成化合物覆盖在碳负极表面,保护电极材料,提高电池容量。FEC同样是优先于溶剂分子得到电子形成SEI膜。研究发现,使用FEC作为溶剂主要成分的高氟含量电解液,低温性能要优于使用EC作为溶剂主要成分的电解液。将高浓度的锂盐LiFSI或LiBETI分别溶解在FEC与甲基三氟乙基碳酸酯或DEC的混合物中,然后将浓缩的电解液进一步稀释到惰性氟化溶剂中,发现电解液能够在-95至70℃的温度范围内使Li||NCA电池稳定循环,具有优异的低温性能。

电动汽车空调制热系统升级

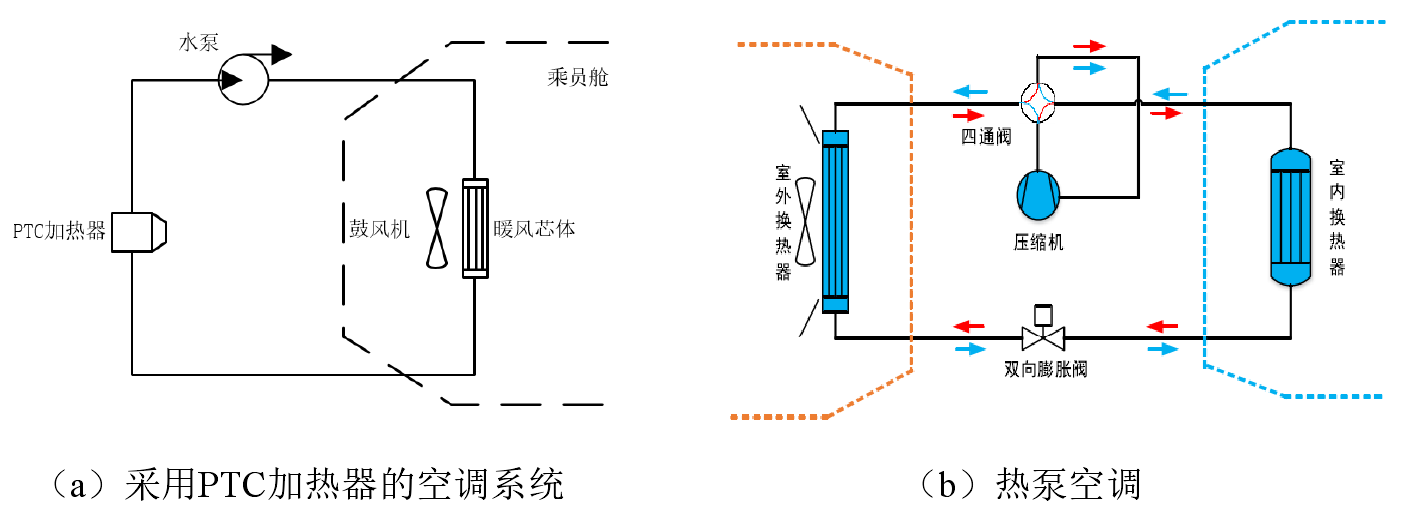

电动汽车无法像传统内燃机汽车利用发动机废热对乘员舱进行加热,因此需要独立的加热设备构成空调系统完成制热需求。目前,空调系统制热主要通过两种方式,分别是PTC加热器制热及热泵空调制热。

电动汽车空调系统(来源:张照普,《锂离子动力电池低温特性与整车热管理系统协同控制研究》)

采用PTC加热器的空调系统利用加热器所产生的热量加热回路内冷却液,而后通过鼓风机与暖风芯体将热量传递至乘员舱中。其结构简单,响应迅速、制热效果较好且适用于极低温工况制热。但在制热过程中,PTC加热器能耗较大,而行驶工况下其能量完全来源于动力电池,这会对低温下电动汽车的续驶里程产生较大影响。

热泵空调能够通过循环工质逆卡诺循环将低温热源转移至高温热源,从而为乘员舱制热,相比PTC加热器有着较高的制热效率。此外,试验表明,冬季使用热泵空调制热与使用PTC制热相比最大可降低50%能耗,最大带来20%左右的冬季续航里程增加。以之前新浪汽车发起的冬季真实续航大PK比赛为例,挑选市场上比较具有代表性的四款电动车型参加:荣威Ei5、比亚迪秦PRO、北汽EU5、吉利帝豪GSE,它们电池容量十分接近,均在53度电左右,其中前三款车的官方续航里程也几乎完全相同,模拟正常冬季用车环境,最终搭载热泵技术的荣威Ei5以高出对手13%左右续航里程的成绩拿下PK赛冠军。

不过需要指出的是,热泵由于结构上更为复杂,技术相对较为困难,所以成本相对较高,因此车企使用热泵制热的较少。此外,由于热泵系统在制热模式时,车外换热器作为蒸发器使用,需要吸收外界环境的热量,当车外温度较低时,或者车外换热器温度与外界环境温度接近时,车外换热器则不能有效地从外界环境吸收热量,导致系统无法继续运行。另外,当车外温度较低时,如果空气中含有较多水分,则空气中的水分会在车外换热器表面结霜,结霜后的车外换热器也不能再从外界环境有效地吸收热量,导致热泵空调无法继续提供制热功能。所以一般热泵系统在-10℃以下便无法正常工作。因此车企们的主流技术方案仍然是热泵与PTC加热共同使用,在环境温度过低热泵无法工作时,启动PTC作为备用热源,但是随着-20℃以下低温热泵技术的不断突破,PTC加热器渐渐地被热泵空调所取代是必然趋势!

03 小结

低温对电动汽车续航里程的影响是一个无法回避的问题,主要原因是动力电池所具有的的理化性能对温度的变化较敏感,因此电池抗低温性能以及材料的研发、改进是今后解决的首要问题。

当前研究与应用的主流技术是锂电池的加热与保温技术以及提高电动汽车的电能利用效率技术,随着电动汽车的发展及产能的不断扩大及相关企业、科研单位对这方面的重视与研发的不断投入,相信制约电动汽车低温运行的电池技术必将被突破。

参考资料:

1、李刚,《电动汽车低温技术的应用与分析》

2、赵丁等,《锂离子动力电池低温加热策略研究进展》

3、张照普,《锂离子动力电池低温特性与整车热管理系统协同控制研究》

4、陶政等,《锂离子电池低温预热方法研究综述》

5、封迈等,《锂离子电池低温电解液的研究进展》

6、王弈艨等,《低温锂离子电池的研究进展》

7、李健等,《锂离子电池低温石墨负极及电解液优化研究进展》

8、高工锂电网,《面向电动汽车全场景,如何破解动力电池低温“桎梏”?》

注:图片非商业用途,存在侵权告知删除!

本文地址:http://libattery.net/news/details1094.html

好文章,需要你的鼓励

邮箱:libatterychina@163.com

北京:北京市海淀区上地三街9号金隅嘉华大厦C座904

010-62980511

山东:山东省临沂市鲁商中心A12-1503-1

0539-8601323

锂电中国(libattery.net)版权所有

Copyright By 北京贝特互创科技有限公司

京ICP备11002324号-1

京公安网备11010802035676号

我有话说: