随着可再生能源渗透率的提高,大规模、高比例接入电网,让电力系统越来越难以满足实时平衡,同时也让储能变得越来越重要。

储能的本质是平移波动、解决消纳、让能量更可控。大规模储能的使用既能平滑不太稳定的风电、光伏发电,促进新能源消纳,又能配合常规电源,为电力系统运行提供调峰调频等辅助服务,提高电力系统的灵活性。

2021年至今,多项储能相关政策密集出台,为储能规模化发展奠定基础。根据对全国各地“十四五”能源规划统计,截止目前共有青海、山西等16个省(市)明确提出了储能规划。据统计,到2025年新型储能装机共计57.8GW。同时,几乎所有省份均对新能源电源侧配储进行强制要求。

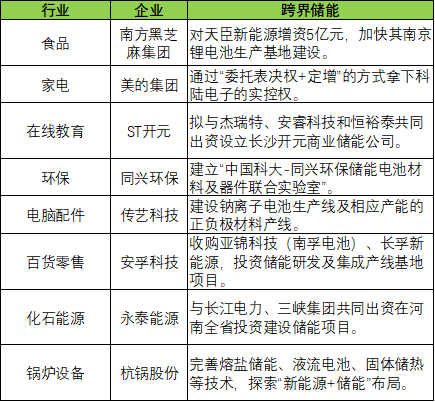

受利好政策推动,储能系统需求大增,从今年开始,储能设备制造产业变得异常火热。除大型发电集团、电网企业、新能源设备制造商积极布局外,其他行业企业也在争相跨界。据中国化学与物理电源行业协会数据,今年以来储能电池及材料领域的投融资事件多达120余起,投融资规模高达千亿元,有20多家上市公司跨界投资。

尽管储能未来拥有巨大的增量空间,但滚滚而来的各路资本想要在储能领域占据一席之地也并不容易,越来越多的入局者必会造成激烈的竞争环境,从而加速被淘汰。构建全栈技术能力,尤其是储能专用电芯的开发制造能力将成为储能企业杀出重围的关键。企业围绕储能安全、性能、质量、性价比等核心需求进行技术创新、快速迭代,才能保证企业发展基业长青。

打造以安全为底线的储能专用电芯

安全是储能发展的底线,近年来备受行业关注。据不完全统计,近5年来全球发生储能安全事故80余起,2021年以来就已发生20起。

储能安全是一项系统性工程,需要从电芯、结构、温控、消防、BMS等多个方面统筹规划,进行定制化设计,才能满足储能场景需求。

如果说动力电池是新能源汽车的心脏,那储能电池无疑是储能系统的心脏。电池的电化学材料对储能安全至关重要。中国科学技术大学教授、欧盟科学院院士孙金华认为,研发使用难燃、不燃的电池材料,是构建本体安全电池体系是第一道防线。

作为行业先锋的远景动力早在2019年就推出了首款储能专用电芯。这家公司前身是日产汽车旗下的动力电池企业AESC,在2019年由远景完成收购并成立远景动力公司。时至今日,远景动力已经拿下奔驰、宝马、日产、雷诺、本田等国际头部车厂,在全球拥有超过4000件核心专利。

在产品开发方面,远景动力承继AESC在电池研发设计上的安全理念和材料领域的数据积累,对电池安全进行系统化设计,率先推出305Ah储能专用电芯产品并实现量产,引领行业发展。

在电芯材料上,远景动力采用燃点更高、安全性更好的磷酸铁锂技术,并通过正负极的特殊化降低电芯在使用过程中的副反应。在结构设计上,远景动力采用自主知识产权的一体注塑结构盖板,结构高度精简,过流能力强,确保全生命周期结构性能稳定。此外,产品通过200多项安全测试验证,包括热失控、针刺、挤压、跌落等测试内容,并获得中美日的权威认证。

目前,远景动力已经获得IEC62619UL9540a等一系列国内认证,其中,远景动力还获得日本JISC8715-2认证的所有安全要求。据悉,JIS是日本储能市场准入的必备条件,需要经过日本官方审核,全球只有5家公司获得该认证,远景是其中之一。

在制造上,远景动力延续了车企的工艺控制理念,以车规级标准打造储能专用电芯产线,来保证储能电芯的极致安全和优异品质。

同时,为了确保对电芯制造过程的精确管控,远景动力把数字化、智能化渗透到了每一个环节。生产过程中实时监控每个环节的关键参数,如电池关键工序的涂布、激光模切、高温化成、分容等环节,一旦产品品质出现问题,设备会第一时间报警,同时把有问题的电芯直接筛选处理。

远景动力中国区制造中心负责人张阳介绍,远景动力在生产线上使用的SPC系统(StatisticalProcessControl,统计过程控制,能对生产过程进行分析反馈并解决的系统工具)不同于行业其他产品,“SPC系统不仅可以实现对电芯生产过程中的稳定性进行监控,包括异物管控、电能电压监控等,一旦数据波动较大,系统还会直接发送报警到质量经理、质量总监等关键负责人的手机上,确保问题第一时间能被处理”。

基于远景动力15年在汽车行业的先进生产制造经验,张阳表示:“我们的质量管控相比同行要求更严苛一点,以异物管控为例,电极段我们做到了万级管控,其它环节按照10万级甚至更高级别的要求进行管控。”

远景动力的数字化系统不仅能实现生产精确管控,还能大幅提高生产效率。如借鉴汽车行业的精细过程管理和效率管理工具-数据决策系统,大幅提升设备综合效率(OEE)。

标准化和规模化制造,持续降本增效

在储能系统中,电芯作为核心,是整体成本最高的部分,占比接近7成,电芯的成本优化至关重要。

远景动力降低电芯成本的措施是标准化生产和优化产业布局。

远景动力延承了远景在风机制造过程中沉淀的CBB模式,可以将生产工艺快速复制,提升效率降低成本。所谓CBB模式,就是把产品工艺变成一个模块化的设计,再变成标准化,并细分到电极涂布段、辊压段、卷绕段等各个工序,通过全面细致的深入研究进行沉淀。

当产线的成熟化程度逐步提高之后,高自动化程度可以大幅精简人力,节约成本。

远景动力降本增效的另一个措施是通过优化产业布局,形成规模化。目前远景动力鄂尔多斯电池工厂位于鄂尔多斯零碳产业园内。在产业园内,远景构建了一个相对独立的零碳能源系统,不仅可以降低能源成本,吸引电芯上游材料企业落地产能,通过产业集群,还能形成电池产业链生态,降低物流成本,并提升供应链可靠性。

远景通过在鄂尔多斯工厂的实践,将形成全球化的统一标准,形成可复制粘贴、可执行的生产制造系统。远景动力在日本、美国、英国都有超过十年的工厂运营经验,海外加速布局的优势十分明显。

全栈技术能力

——提升安全,适应场景,满足交易

电池电芯对储能系统的安全至关重要,但不是储能安全的全部。围绕储能安全,从电芯到整个储能系统,以及后端的运维管理,每一个环节都需要确保安全,避免短板引发事故。

为确保储能每一个环节都安全可控,越来越多的储能厂商正在扩展储能自研、自产链条,从最终的系统集成出发,不断向上游拓展,直至最初的电芯,来确保储能系统的安全。

依托远景能源在可再生能源领域的领先优势、远景动力在电池开发制造的丰富经验、远景智能在物联网领域的创新技术,远景成为行业首个提出构建储能全栈技术能力路线的企业,即电芯、BMS、PCS、EMS等储能系统主要部件全部自主研发生产。

构建储能核心部件的全栈技术和生产能力,让远景能够从包括电芯材料配方、电芯设计、电气安全设计、BMS设计、消防管网设计在内的整个储能产品链条各个技术环节严格控制安全风险。

远景智慧储能产品已交付150多个场景,实际运行超过200万小时,至今未发生一起重大安全事故。

同时,拥有全栈技术能力也让远景可以在技术创新上更为主动。如在电芯环节,远景动力近年来在储能电芯更高电压、更大电流等方面均走在业内前列,并借鉴车载电池技术,率先推出液冷储能系统,很快成为业内主流。2021年也是远景推出液冷储能系统的第一个完整市场年度,取得了不俗的成绩。

液冷储能产品基于远景成熟的集装箱储能方案,对系统设计理念、消防安全和安装运输进行全新升级。为适应中国地理多样性和满足不同场景储能需求,产品采取模块化户外柜设计,并可灵活调整系统拓扑结构,以适应集中式和分布式储能应用,匹配发电侧、电网侧、用户侧场景,可应对高温与严寒、高湿度、盐雾等严苛环境条件。

不仅如此,远景目前是国内唯一获得国际隔热防火最高标准EI120设计要求的储能企业。该标准要求系统容器内起火后120分钟内柜体不漏火,且外部温升不超过180K,远远高于国内外行业平均水平。

除了保证安全质量,满足技术创新外,发展全栈技术能力对产品供应和成本优化也有强大助力。尤其面对当前电芯供应紧张的局面,远景自身拥有电芯生产能力可以确保储能系统产品的供应稳定。

未来,随着储能电站独立商业化运行的推进,场站对于储能专用电芯提出越来越多的需求,例如满足高频充放电,承担电力系统调峰、调频、备用、需求响应等多种需求;满足更长的循环寿命,提升储能全生命周期收益。这都需要储能厂家从系统角度思考电芯的开发方向,以车规级品质打造电芯产品,只有高质量满足用户需求的产品才能长盛不衰。

注:图片非商业用途,存在侵权告知删除!

本文地址:https://libattery.net/news/details621.html

好文章,需要你的鼓励

邮箱:libatterychina@163.com

北京:北京市海淀区上地三街9号金隅嘉华大厦C座904

010-62980511

山东:山东省临沂市鲁商中心A12-1503-1

0539-8601323

锂电中国(libattery.net)版权所有

Copyright By 北京贝特互创科技有限公司

京ICP备11002324号-1

京公安网备11010802035676号

我有话说: