第一章粘结剂基本情况与市场空间

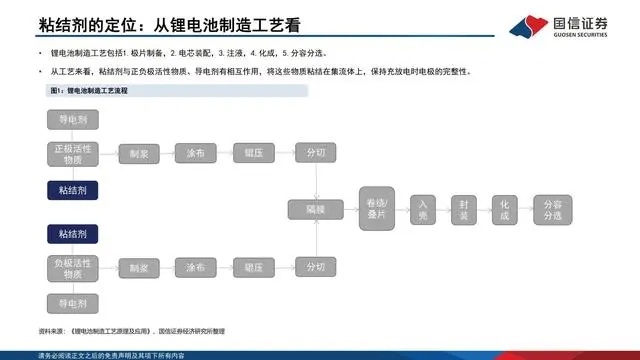

粘结剂的定位:从锂电池制造工艺看

锂电池制造工艺包括1.极片制备,2.电芯装配,3.注液,4.化成,5.分容分选。从工艺来看,粘结剂与正负极活性物质、导电剂有相互作用,将这些物质粘结在集流体上,保持充放电时电极的完整性。

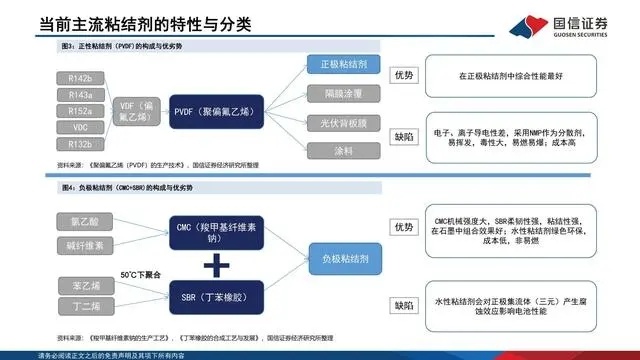

粘结剂的特性与分类

由于活性物质、导电剂、溶剂不能直接粘粘结到金属电极,所以必须使用粘结剂。粘结剂将各种成分粘接到一起,形成具有粘附性的材料,然后再和金属箔粘接在一起。性能优异的粘结剂在浆料介质中分散性好,可以讲活性物质均匀粘附在集流体上,需要对电极中离子和电子传输影响小;需要稳定性强;粘结剂作用:稳定性,维持正负极活性材料在充放电过程中结构和体积变化。防止活性材料脱落,提升极片的循环稳定性。降低电池内阻,提供电极内所需要的电子传导;改善电解液的润浸性,促进锂离子在电极——电解液界面传输。

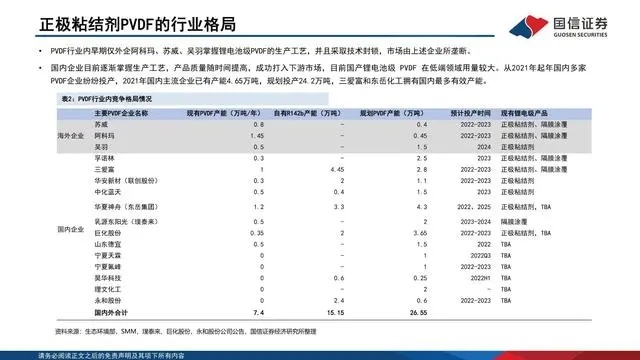

正极粘结剂PVDF的行业格局

PVDF行业内早期仅外企阿科玛、苏威、吴羽掌握锂电池级PVDF的生产工艺,并且采取技术封锁,市场由上述企业所垄断。国内企业目前逐渐掌握生产工艺,产品质量随时间提高,成功打入下游市场,目前国产锂电池级PVDF在低端领域用量较大。从2021年起年国内多家PVDF企业纷纷投产,2021年国内主流企业已有产能4.65万吨,规划投产24.2万吨,三爱富和东岳化工拥有国内最多有效产能。

成本:当前正极粘结剂占三元电池成本约1.4%-1.65%

当前按照不同型号的三元电池,单Gwh电池所耗材料数量不同,大约为1700-2000吨;目前三元电池进口级PVDF添加比例大约在1%,因此单GWh进口级三元电池PVDF使用量在17-20吨;国产级PVDF因性能稍逊,假设添加1.5%,用量25.5-30吨。假设进口级PVDF按照现价70万元,国产级PVDF按照40万元测算,单Gwh电池使用进口材料后粘结剂电池成本大约1190-1400万元;参照上市公司当前三元电池成本约0.85元/wh,目前单Gwh正极粘结剂成本占比1.4%-1.65%;使用国产级PVDF大约成本占比1.2%-1.41%;国产级综合成本稍低,但因为目前国产级的PVDF大多还未用在高端锂电产品上;锂电PVDF的使用依旧以进口材料为主。

成本:当前正极粘结剂占磷酸铁锂电池成本约2.2%-2.5%

当前单Gwh磷酸铁锂电池耗用磷酸铁锂正极材料,大约为2200-2500吨;目前磷酸铁锂电池对进口级PVDF添加量大约在1%,因此单GWh磷酸铁锂电池PVDF使用量在22-25吨。对国产级PVDF的使用量大约在33-37吨。进口级PVDF按照现价70万元测算,单Gwh电池正极粘结剂成本大约1540-1750万元;若使用国产级PVDF,目前均价40万元,成本大约1320-1480万元。参照上市公司当前磷酸铁锂电池成本约0.7元/wh,目前使用进口PVDF下粘结剂成本占比2.2-2.5%,使用国产级PVDF下成本占比1.89%-2.11%;锂电PVDF的使用依旧以进口材料为主;相比较三元体系而言,磷酸铁锂正极粘结剂成本更高。

成本:当前负极粘结剂约占电池成本比例1.07%-1.37%

当前负极粘结剂主要使用CMC与SBR组合;目前单GWh电池目前所用人造石墨材料耗量为950-1000吨。目前石墨负极在进口级(CMC+SRB)的添加比例为1.5%+1.5%;在国产级(CMC+SBR)添加比例假设同样为1.5%+1.5%。价格方面目前进口级CMC单价(粉体)为4万元/吨,进口级SBR单价为60万元/吨;国产CMC价格约2万元/吨,国产SBR价格为20万元/吨。使用进口材料下单GWh电池负极粘结剂成本约912万-960万元。使用国产粘结剂成本约313.5-330万元。假设目前按照铁锂0.7元/wh,三元0.85元/wh的电池成本计算,使用进口(CMC+SBR)的成本占铁锂电池比为1.3%-1.37%,占三元电池比为1.07%-1.13%;使用国产(CMC+SBR)成本低廉显著,具备国产替代可能。

粘结剂占三元电池成本2.47%-2.78%,铁锂电池3.5%-3.87%

当前主流电池厂依旧使用进口粘结剂为主,因此当前材料体系下成本测算以进口材料为主;单GWh三元电池粘结剂总成本测算得2102-2360万元,单GWh磷酸铁锂电池粘结剂总成本2452-2710万元;现有进口材料体系下粘结剂在三元电池中成本占比2.47%-2.78%;磷酸铁锂电池中成本占比3.5%-3.87%。

第二章水性粘结剂:国产替代与技术迭代并行

水性粘结剂:油性粘结剂PVDF的替代品

目前90%正极粘结剂使用油性粘结剂PVDF,而PVDF配套溶剂NMP具有生殖毒性风险,欧盟已经出台相关政策限制使用NMP;同时因供需短缺,PVDF自2021年下半年价格一路上涨,目前国内产品价格45-50万元/吨,进口产品价格高达70-80万元,应用于电池中成本上涨较多,因此材料企业、电池企业正在积极开发价格更为低廉、更为环保、性能同样优异的水性粘结剂替代油性PVDF。

新型水性粘结剂研发种类众多,例如SA(海藻酸钠),PVA(聚乙烯醇),PMMA(聚甲基丙烯酸甲酯),HNBR(氢化丁腈橡胶),PTFE(聚四氟乙烯),PAA(聚丙烯酸),以及天赐材料在新产品发布会中提出的P124,T126在产业中均有尝试替代PVDF应用于正极粘结剂。

水性粘结剂相较于油性粘结剂成本较低,替代可能性大

以PTFE/PAA为例,价格采用PTFE当前20-30万元/吨,PAA15-20万元/吨价格;在磷酸铁锂电池下,使用PTFE正极粘结剂单GWh成本为440-750万元,使用PAA目前单GWh成本330-500万元。相较于使用PVDF,使用水性粘结剂PTFE/PAA单GWh电池成本较低,对于目前电池厂采用新型粘结剂进行产品技术迭代的动力较强。

水油两类粘结剂在正极材料中的优劣势比较

三元材料下,水性粘结剂易与三元金属产生碱性化合物,产生对极片的腐蚀效应,影响电池容性能,目前仍没有较好解决方案,故水性粘结剂不适用于三元。以PTFE及PAA为例,在磷酸铁锂中相较于PVDF,PTFE优势在于充放电容量更高,离子传导速率高,阻抗低;PAA在于安全性、稳定性强,利于提高电池循环寿命;但PTFE只适合于中低压环境,而使用PAA电池初始容量低于PVDF;因此水性粘结剂更适用于普通铁锂动力电池/储能。

水性正极粘结剂技术迭代下的2025年产值空间或达30亿

以PTFE为例测算新型粘结剂技术迭代下的产值空间。因水性粘结剂并不适用于三元正极,假设PTFE等水性粘结剂添加比例至2025年上升至2%;假设PTFE价格至2025年达到20万元/吨;假设PTFE在磷酸铁锂正极粘结剂的渗透率至2025年达到40%。2023/2025年PTFE在磷酸铁锂正极粘结剂中的使用量分别为0.15/1.45万吨,粘结剂浆料产值空间分别为3.89/29.78亿元。其他水性粘结剂产值空间亦可参考PTFE。

负极:国产粘结剂CMC+SBR已适用EV锂电池,国产替代空间大

从各项性能指标对比来看,国产CMC在粘度、取代度上已接近日本大赛璐的产品,已适用于动力电池。SBR方面目前金邦电源,重庆力宏等企业产品性能接近于A&L等海外厂商,已能适用于高能量密度EV电池。CMC/SBR在2017年时国产化率不足5%(GGII数据),目前国产化率不足10%,国产替代空间大。

国产替代下,国内CMC+SBR材料市场需求空间约27.6亿

假设至2025年CMC价格1.8万,SBR价格为18万,国产材料渗透率达到50%;2023/2025年石墨负极粘结剂浆料产值空间分别为7.75/27.6亿元。

第三章PAA:硅基负极下的新型粘结剂

硅基负极:高比容快充性能强,下一代负极材料方向

硅基负极:硅在常温下与锂合金化,理论比容量高达4200mAh/g,是目前石墨类负极材料的十倍以上。当前高端石墨克容量已达到360-365mAh/g,接近理论克容量372mAh/g;硅基负极有望成为下一代负极。优势:1)电位低、克容量高,能量密度高;2)高倍率安全性。其本身为均匀的纤维,能够缓解脱嵌和吸附中表面吸力引起的安全问题。3)工作电压适宜,略高于石墨,低于钛酸锂和过渡金属氧化物。

PAA行业内各企业产品情况

PAA产品最早由日本、欧美企业研发生产,国内企业如回天新材、茵地乐、蓝海黑石,长兴材料,深圳研一等均有PAA产品研发布局。用途方面,各家企业PAA系项目主要用于硅基负极,部分用于正极,隔膜涂覆。回天新材最新发布可转债项目书显示,投资3.15亿工程款规划5.1万吨PAA项目,单吨PAA资本开支约在0.6万元/吨;

特斯拉4680电池下使用粘结剂单GWh价值量约2380万元

独角兽智库数据显示,4680电池中PVDF添加量将大幅提高,考虑2%部分为正极粘结剂(其余为隔膜涂覆部分),单GWh电池正极粘结剂价值量将为1900万元;4680电池将使用硅基负极,目前PAA粘结剂适配硅基负极,若硅基负极全部使用PAA,且假设添加比例为3%情况下,单GWh电池负极粘结剂价值量为480万元。预计单GWh电池粘结剂部分合计价值量为2380万元。

报告节选:

注:图片非商业用途,存在侵权告知删除!

本文地址:http://libattery.net/news/details210.html

好文章,需要你的鼓励

邮箱:libatterychina@163.com

北京:北京市海淀区上地三街9号金隅嘉华大厦C座904

010-62980511

山东:山东省临沂市鲁商中心A12-1503-1

0539-8601323

锂电中国(libattery.net)版权所有

Copyright By 北京贝特互创科技有限公司

京ICP备11002324号-1

京公安网备11010802035676号

我有话说: