前言

当前阶段,新能源汽车主要以磷酸铁锂电池和三元锂电池这两种锂离子电池为主要的动力电池。对于电动汽车来说,对电池寿命、充放电性能、容量、体积等方面有较高的要求。从目前来看,无论是磷酸铁锂电池还是三元锂电池,综合性能在各种技术的加持下,已经发挥到了“极限”,在技术上越来越难有新的突破。并且液态锂电池在充放电过程中会不可避免地发生副反应,不仅影响电池寿命,同时有机易燃电解液引起的安全问题以及行业内多起汽车自燃问题,引发民众对锂电池安全性的疑虑。此时,很多车企都把目光投向了固态电池。

一、固态电池的优势

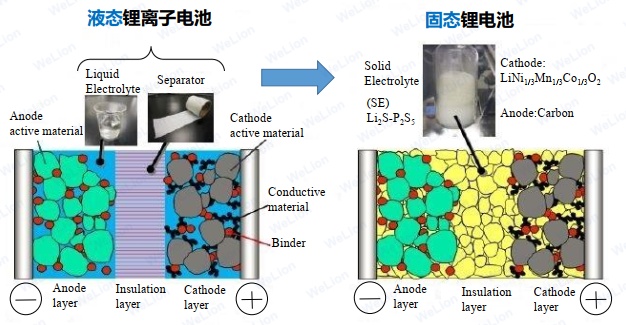

固态电池采用固态电解质取代电解液,具备安全性优势。固态电解质主要包括聚合物、氧化物、硫化物三种类型。与电解液相比,固态电解质同时具备不易燃、耐高温、化学活性低的特性,此外还具备一定的力学强度,可以更好的抑制锂枝晶生长,抵抗外界应力冲击,降低热失控风险,从而大幅提高电池安全性能。

固态电解质兼容更高比容量正负极材料,打开能量密度上升空间。“里程焦虑”是电动车领域始终绕不开的话题,也不断推动着电池能量密度的不断提高。正负极材料化学体系决定着电芯能量密度的上限。与电解液相比,固态电解质具备更高的安全性与更宽的电压窗口,有望解决高压正极材料如富锂锰基、尖晶石镍锰酸锂与现有电解液不兼容的问题。固态电解质具备一定结构强度,可以补偿负极材料尤其是硅基材料的体积变化应力,也不容易导致锂损耗,提升硅基材料循环性能,从而使硅基负极向更高硅含量拓展。此外,固态电解质适配锂金属负极,有望最终实现锂金属电池的产业化。

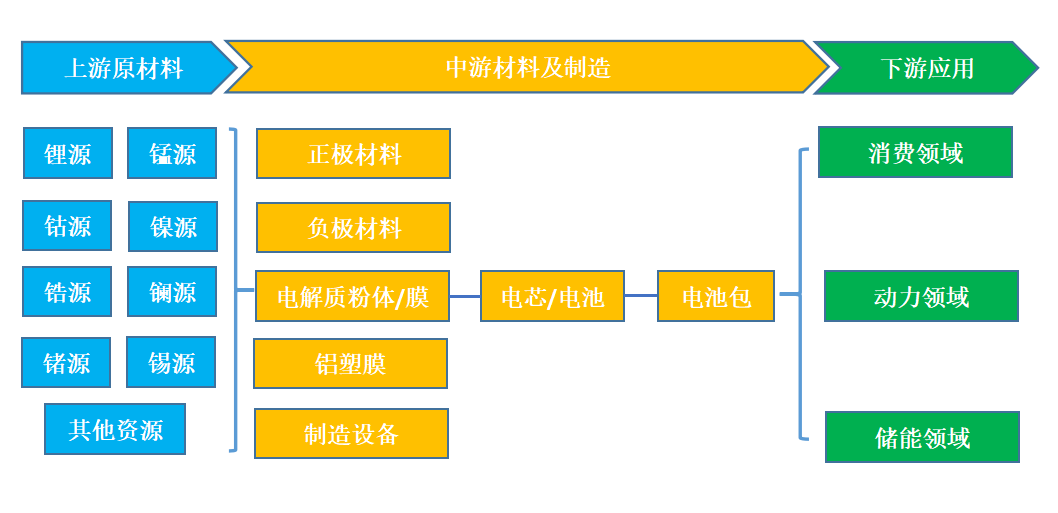

二、固态电池产业链解析

固态电池产业链与液态电池结构相似,但上游原材料会多一些金属元素(主要由于固态电解质和阳极材料的选择,如会新增镧、锗、锆或锡等),而在制造设备端亦会出现一些新的设备。

1、原材料:锆、锗等材料尤为重要

(1)锆源:国内锆英砂储量少,需求大,对海外依赖高

固态电池氧化物电解质含锆,我国锆矿进口依赖度高,供给格局长期偏紧。未来影响锆英砂市场的主要因素:

1)全球供应缩减:20年以来,海外主要矿山受品位下行、安全局势升级致部分停运等影响,供应量不断缩减,且澳洲大部分锆矿山将于26-27年进入资源枯竭期,预计锆英砂供应将持续短缺。

2)市场需求或恢复缓慢:房地产市场恢复若不及预期,将极大影响硅酸锆市场需求及上游锆英砂原料市场。

3)汇率波动:国内经济基本面加快恢复向好,人民币汇率整体呈双向波动态势,弹性不断增强。

(2)锗源:国内锗矿储量丰富,锗价处于上行通道

硫化物电解质中含锗,中国是全球第二大锗矿存储国,也是全球第一大锗生产国。

我国锗矿资源较为丰富,已探明锗矿产地约35处,保有储量高达3526吨,占全球41%,仅次于美国(占全球45%),是全球第二大锗矿存储国。全球锗生产主要特征:

1)生产集中度较高,中国、美国和俄罗斯三国产量超全球75%;

2)中国自2004年起取代美国,成为全球最大锗生产国,近十年贡献全球68.1%的锗。

锗原料需求旺盛,美国、英国等海外国家将锗列入战略资源,对锗矿开采较为谨慎,叠加矿山品位下降,锗原料供给偏紧。锗产品主要应用于光纤、红外光学等领域。中国锗产品主要内销及出口至美、日等锗消费大国,目前锗下游需求表现较好,且国际市场方面,地缘冲突带给军工红外及相关锗产品的需求逐步释放,海外用户采购积极,锗价整体处于上行通道。

2、正极:短期沿用三元体系,长期向高电压材料迭代

正极材料短期沿用高镍体系,长期向超高镍、富锂锰基、高压尖晶石等材料迭代。固态电池电化学窗口更宽,因此可以使用的正极材料更为广泛。

半固态/固态电池短期预计仍会沿用三元高镍体系,或通过单晶化、氧化物包覆、金属掺杂等手段进一步提升电压,从而提升电池能量密度。在固态电解质、金属锂负极等技术逐渐成熟后,正极材料预计向超高镍、富锂锰基、高压尖晶石等新型体系进一步迭代。其中尖晶石镍锰酸锂兼具较高比能、低成本及高安全,但难点在于稳定高压正极的界面。富锂锰基具备极高比容、高电压及成本优势,预计主流应用路线为正极材料复合。

3、负极:短中期向硅基负极发展,长期向锂金属负极迭代

电池能量密度提升,驱动负极向高性能迭代,目前以石墨负极为主,中短期向硅基负极发展,长期有望切换至金属锂。

锂电池负极材料目前以石墨为主,具有高电导率和高稳定性等优势,但已接近理论比容量(372mAh/g)。硅基负极理论比容量高(4200mAh/g),但存在体积膨胀(380%)、导电性差和SEI膜不稳定的问题,多与石墨掺杂应用。从工艺端看,硅基负极会拉动硅烷、PAA、单壁管、补锂剂等材料的需求。锂金属负极理论比容量高(3860mAh/g),电位低(-3.04eV),导电性优异,因此具有巨大潜力,可以使用于全固态电池中。但存在锂枝晶、循环时体积变化等问题。液态电解质中,由于硅和电解液发生副反应,消耗硅/锂/电解液,锂枝晶容易刺穿隔膜引发短路的问题,新型负极应用受到限制。而固态电解质电化学窗口更宽,化学稳定性更高,可抑制锂枝晶生长,因此打开材料选择空间,预计中短期向硅基负极发展,长期向锂金属负极迭代。

4、隔膜:短期保留并增加价值量,长期预计被取代

隔膜短期仍保留,通过涂覆固态电解质,增加其价值量,长期预计被取代。半固态电池中,主流的原位固化工艺仍然需要隔膜来分隔正负极防止短路,并作为载体表面涂覆氧化物或者复合固态电解质,从而增加价值量。全固态电池中,全固态电解质也具有隔膜的功能,隔膜是否需要被保留取决于各方案设计差异,长期来看,隔膜会逐渐退出电池市场。

5、制备/封装:全固态电池向叠片+软包的方向迭代

正极、电解质和负极的复合过程,是固态电池制备的关键工序,其中温等静压为重要复合方式。固态电池可将电极单元直接堆叠内串,因此无需内部极耳,从而提高制造效率,降低包装成本。但一体化叠片存在固-固界面接触问题,需通过施加压力等手段来进行改善。传统辊压等方法可能导致颗粒的重新堆积与变形,目前一种优选的方法是采用温等静压法,一般温度在80-120℃,压力在300MPa左右,利用气/液体介质均匀传递压力的性质,从各个方向对试样进行均匀加压,进而获得坚实的坯体,预计在固态电池领域有较大发展。

全固态电池向叠片+软包的方向迭代。与液态锂离子电池相比,固态电池后段工序不需要注液化成,但需要加压或者烧结;制造/封装方式看,氧化物及硫化物电解质柔韧性较弱,更适用于叠片工艺,其内部变形、弯曲或断裂的概率低,此外软包封装在能量密度上也具备优势,可容忍充放电过程中的体积变化,因此叠片+软包的封装方式最适合于固态电池。

6、应用:率先切入高端消费领域,预计24年开启规模化装车

(1)消费领域

在消费电池应用领域上,固态电池有望率先发挥安全与柔性优势,应用于对成本敏感度较小的微电池领域,如植入式医疗设备、无线传感器等,待技术进步后,将逐渐向高端消费电池渗透。

消费电子一般指消费电子产品,指供日常消费者生活使用但非生活必需电子产品,通常具有小巧轻便、操作简单和节能设计等优点。近年来由于我国居民消费水平不断提升,消费电子产品市场需求持续增长,促进了我国消费电子行业快速发展。到目前我国已成为全球领先的消费电子产品前沿市场,产销规模均居世界第一,全球主要的电子生产和代工企业大多数在我国设立制造基地和研发中心。数据显示,2017年我国消费电子市场规模为16120亿元,2021年增至18113亿元,市场规模庞大。

(2)动力领域

固态电池动力领域仍受性能、成本制约,半固态预计24年开启规模化装车,30年前后规模化应用于储能领域。动力方面,固态电池提升安全和续航,并有利于打造高电压平台、更高效的CTC技术和热管理系统。预计短期由安全性驱动,长期由能量密度驱动,但目前技术尚不成熟,卫蓝、清陶、锋锂、国轩、孚能半固态电池均配套商业化车型,23年开启小批量装车发布,24年预计开启规模化装车。

(3)储能领域

国内固态电池也已经开始进入储能领域。2023年2月,清陶能源在成都市郫都区签约落地动力固态电池储能产业基地;2023年11月3日,江苏数世能源推出高安全固态电池储能系统,并搭载全球首款基于碳化硅技术的工商业模块化储能变流器。

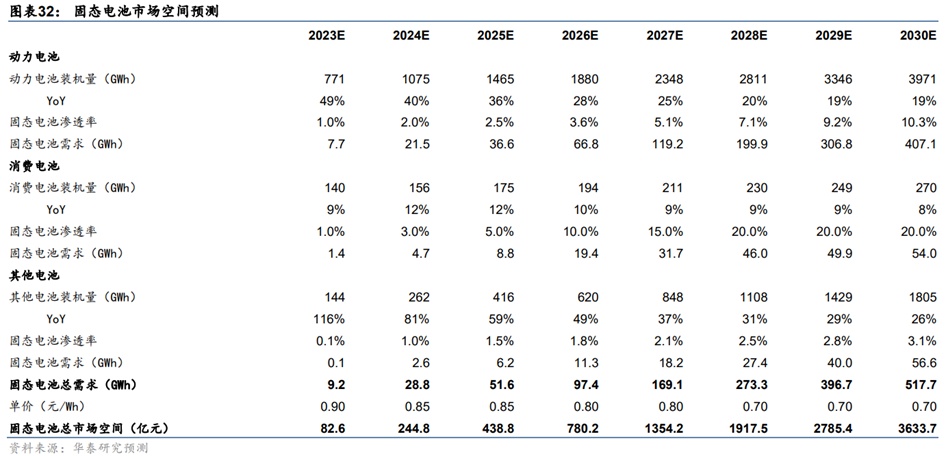

三、固态电池市场规模预测

2030年全球固态电池市场空间或超3000亿元。业内普遍认为全固态电池的规模化量产需要5-10年,在此之前,固液混合电池的渐进式路线更符合技术发展规律,是过渡路线。固液混合电池可以在维持较高的能量密度同时实现快充需求;另一方面固液混合电池的安全属性能够带来车型溢价,因此在一定溢价情况下有望被市场接受,可以在新能源汽车、消费电子、航空航天等领域得到应用。若2025年/2030年固态电池在动力电池、消费电池、其他电池中的渗透率分别达3%/10%、5%/20%、2%/3%,对应全球市场空间有望达到439/3634亿元。

四、固态电池行业发展趋势

1、行业现状

(1)半固态兼具安全、能量密度与经济性,率先进入量产阶段

半固态电池通过减少液态电解质含量、增加固态电解质涂覆,兼具安全性、能量密度和经济性,率先进入量产阶段。全固态电池工艺并不成熟,仍处于实验室研发阶段,而半固态电池已经进入量产阶段。半固态电池保留少量电解液,可以缓解离子电导率问题,同时使用固化工艺,将液态电解质转化为聚合物固态电解质,叠加氧化物固态电解质涂覆正极/负极/隔膜,提升了电池的安全性/能量密度,同时兼容传统锂电池的工艺设备,达到更易量产较低成本的效果,预计半固态电池规模化量产后,成本比液态锂电池高10-20%。

(2)国内半固态电池率先产业化

国内半固态电池率先产业化。与海外企业直接专注于全固态动力电池不同,国内企业以市场驱动为主,主要布局目前可量产的半固态电池路线。早在2020年12月,蜂巢能源就推出了“果冻电池”,基于聚合物凝胶化技术,起到“不起火、不冒烟、自愈合”的效果。赣锋锂业第一代半固态电池能量密度为260Wh/kg,第二代固态电池采用锂金属负极, 能量密度达400Wh/kg,安全性达到车规要求。国轩高科360Wh/kg高比能半固态电池已通过新国标安全测试并进入产业化阶段。亿纬锂能22年12月发布50Ah软包半固态电池,能量密度330Wh/Kg,循环寿命超过1000次,使用温度可拓展到-20℃-80℃,已完成设计定型,处于装车验证阶段。2023年4月,宁德时代推出凝聚态电池,兼具高比能+高安全,能量密度更是高达 500Wh/kg,打破当前体系能量密度天花板,满足航空级的质量与安全要求。

半固态电池装车量产加速验证。目前半固态电池已经在相关车型上得以量产验证。东风旗下已有两款搭载半固态电池车型,22年E70实现首批小规模交付,23年岚图追光正式量产,但其电池性能相较于目前液态电池而言并不具备优势。蔚来ET7可搭载卫蓝新能源研发的360Wh/kg电芯,续航可突破1000公里,于2023年6月底实现交付,进入量产阶段。赛力斯SERES5搭载赣锋锂业第一代固态电池,能量密度为260Wh/kg,2023年6月已经实现首批交付。上汽、长安、广汽、北汽等车企也都推出了半固态电池的装车计划。

(3)海外主打全固态路线,各国力争实现商业化

全固态电池25年集中量产,28年大规模商业化放量。各国厂商研发生产模式差异化,主要通过自行研发、联合研发及投资初创公司,以全固态路线为主,材料体系选择多样,技术迭代迅速,部分企业已交付A样,将于25年集中量产。

美国:初创企业风靡,商业化进程较快。着重于推动电动车产业链本土化,拥有大量固态电池初创公司,创新为主打,风格以快速融资上市为主要目的,技术路径多为聚合物电解质和氧化物电解质,商业化进程较快,代表厂商为Solid Power、SES、Quantum Scape等。

日本:组织产学研联合,全力搭建硫化物技术体系。日本厂商普遍较早布局固态电池,通常以企业与机构联合研发的形式推进,主攻硫化物固态电解质,代表厂商包括丰田、松下、日产等企业。

韩国:内部研发与外部合作并行,主攻硫化物技术体系。研究模式以企业自行研究和外部合作并行为主,技术路线集中于硫化物体系,电芯开发速度逊于日本,但韩企延续正负极材料研发优势,有望较快搭建固态电池材料供应链,领先厂商包括三星SDI、LG、SKI等企业。

(4)车企绑定电池厂共同研发

车企绑定电池厂,提前布局固态电池技术,海外车企处于领先地位。海外车企为卡位下一代电池技术,纷纷入局,其中日系车企布局较早,受政策驱动,携手电池企业共同研发,欧美车企则通过投资初创企业进行布局。国内车企同样积极合作固态电池新秀,如蔚来合作卫蓝新能源,北汽、上汽、广汽投资清陶能源等。车企入局为固态电池企业提供了资金、技术、客户多重保障,有助于推进固态电池商业化进程。

2、发展趋势

固态电池技术发展和应用预计将呈现梯次渗透趋势。

阶段一:引入固态电解质,保留少量电解液,正负极仍为三元+石墨/硅负极,并采用负极预锂化等技术提高能量密度。

阶段二:用固态电解质逐步至完全取代电解液,用金属锂取代石墨/硅负极,正极仍为三元材料。

阶段三:逐渐减薄固态电解质的厚度,并用硫化物/镍锰酸锂/富锂锰基等材料取代正极。

五、小结

固态电池是公认最具前景的新一代动力电池,几乎所有的动力电池企业以及车厂都在加速布局,期待能在固态电池时代把握市场主动权。随着电动汽车1000km续航逐渐成为车企卖点,兼顾高能量密度与安全性的固态电池产业化进程提速明显,半固态电池已经实现装车,全固态原型电芯也已有企业研发成功。

作为核心技术的固态电解质以及相匹配的正负极材料,是现在各大科研院所、企业研发部门技术攻关的重点。随着材料技术的不断突破,固态电池的产业化逐步从半固态向全固态过渡,在这个过程中,氧化物、硫化物、聚合物以及复合固态电解质技术路线的选择,全新正负极材料的开发,将带来电池材料体系的一场全面变革!

参考来源:

固态电池行业深度:现状及趋势、国内外政策、产业链及相关公司深度梳理.慧博资讯

50页PPT带你彻底读懂固态电池产业链、市场规模、行业发展趋势.银创智库

一文看懂固态电池:现状及趋势、国内外政策、产业链及标的深度梳理.叁参研学产学研中心

【行业分析】固态电池行业研究:锂电革新升级,半固态产业化前景可期.技术创新促进会

注:图片非商业用途,存在侵权告知删除!

本文地址:http://libattery.net/news/details1958.html

好文章,需要你的鼓励

邮箱:libatterychina@163.com

北京:北京市海淀区上地三街9号金隅嘉华大厦C座904

010-62980511

山东:山东省临沂市鲁商中心A12-1503-1

0539-8601323

锂电中国(libattery.net)版权所有

Copyright By 北京贝特互创科技有限公司

京ICP备11002324号-1

京公安网备11010802035676号

我有话说: