【背景介绍】

锂离子电池(LIBs)的成本和性能在很大程度上取决于电极的制造工艺。目前商用锂离子电池的电极制造通常采用slurry-casting (SC) procedure即湿法涂布工艺,这限制了电极的厚度。为了克服这个限制,solvent-free (SF) procedure即干法制造工艺是一种有希望的解决方案。SF工艺不使用溶剂,通过干法均化粘合剂与活性材料和导电剂,可以制造出厚电极而无需担心粘合剂分布不均的问题。增加电极厚度可以显著提高能量密度,并降低制造成本。许多电池公司已经在SF工艺电极制造方面进行了研究,并有一些成功的商业应用案例。然而,SF工艺在商业化中仍面临技术和工程上的挑战。需要解决技术和工程上的难题才能在工业化生产中广泛应用。

本文比较了SC和SF制造工艺,并详细介绍了六种典型的SF工艺。从节约成本、环境效益和提高电极质量的角度讨论了SF工艺的优点。同时强调了SF工艺在实际大规模电极制造方面的挑战,并指出了SF工艺在商业锂离子电池制造方面的应用前景。该研究对无溶剂电极制造工艺的技术发展和在LIBs行业中的应用提供了启示。

【主要内容】

1、SF工艺种类

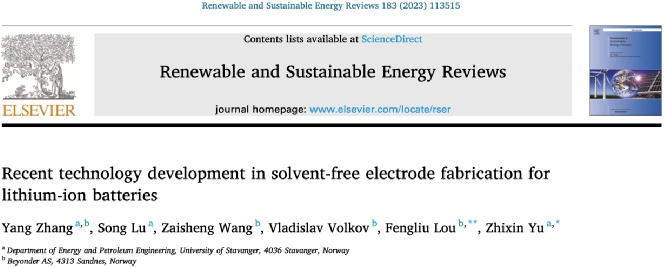

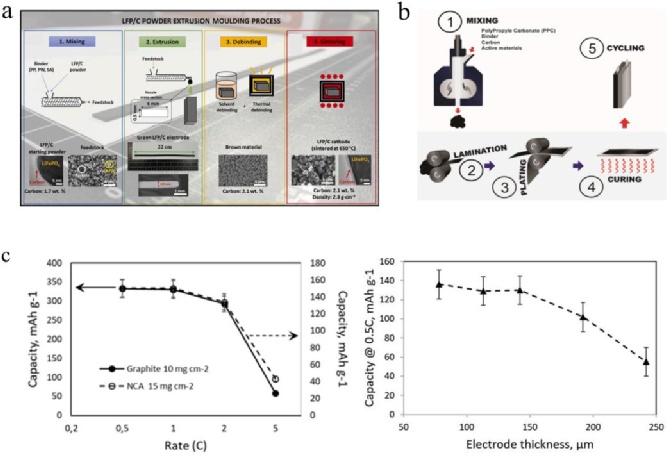

图1. 6个典型SF工艺示意图。

大多数SF工艺电极的制造程序包括三个步骤:干混、干涂层(干沉积)和最后的压制,以达到所需的厚度和致密的电极结构。也可以在干混后直接进行压制。根据干式涂层(沉积)过程的不同,SF工艺可以进一步分为六种不同类型:聚合物纤维化、干喷沉积、气相沉积、热熔和挤压、3D打印和直接压制。图1展示了每种工艺的示意图。表1总结了这六种不同类型的优缺点比较。

图2. 用PTFE纤维化制造SF电极的示意图。

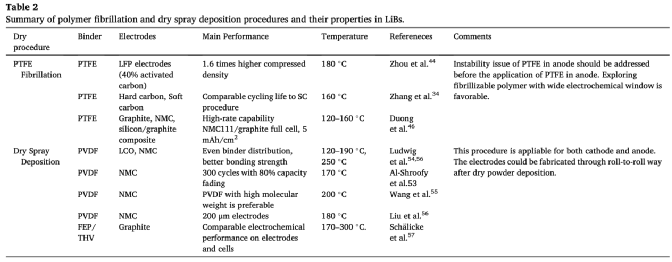

聚合物纤维化:Maxwell公司开发了一种用于超级电容器电极制造的创新聚合物纤维化技术。该技术利用可纤维化的聚四氟乙烯(PTFE)在高剪切力下形成纤维,将活性材料颗粒连接在一起,并通过热压形成自支撑的电极膜。这种技术可替代传统的SC工艺,并与商业锂电池生产设备兼容。Zhou等人成功地将这一技术扩大到试验阶段,用于制造磷酸铁锂(LFP)电极(图2a)。阴极密度制造几乎是SC电极的1.6倍。Zhang等人研究了基于PTFE的SF阳极与不同碳材料的稳定性。硬/软碳阳极表现出良好的循环寿命。Maxwell公司将基于PTFE的SF工艺扩展到NMC和LIBs的石墨阳极的制造(图2b)。NMC/石墨电池在高负载的情况下表现出高倍率和良好的循环寿命。增加PTFE的纤维化程度是提高自承式电极膜机械强度的最有效方法之一。Zhong等人采用了不同的方法,如高温、化学品和润滑来激活PTFE,以提高电极膜的机械强度。Hippauf等人将这种可扩展的SF工艺用于全固态电池(ASSBs)的NMC电极制造(图2c)。电池显示出良好的循环稳定性,在0.7 mA/cm2的电流下100次循环后,容量保持率为93.2%。用类似的方法,也制造出了具有代表性的固体电解质膜,在室温下显示出低厚度和高离子传导率(图2d)。可扩展性和兼容性使聚合物纤维化技术有希望取代目前的SC工艺。然而,可用粘结剂到目前为止只有PTFE。非常有必要为不同的电池系统开发具有广泛电化学窗口的可纤维化粘结剂。

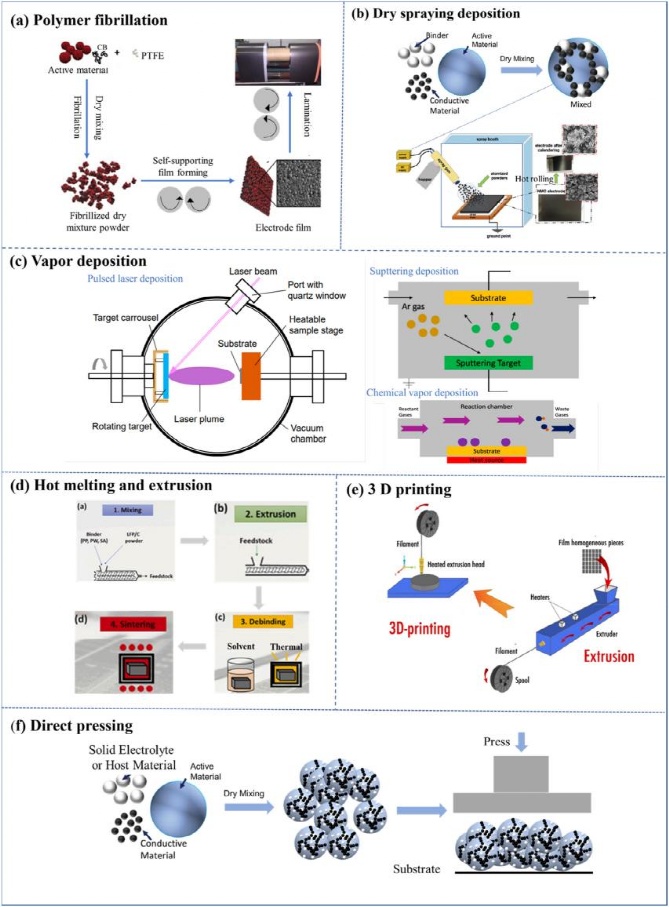

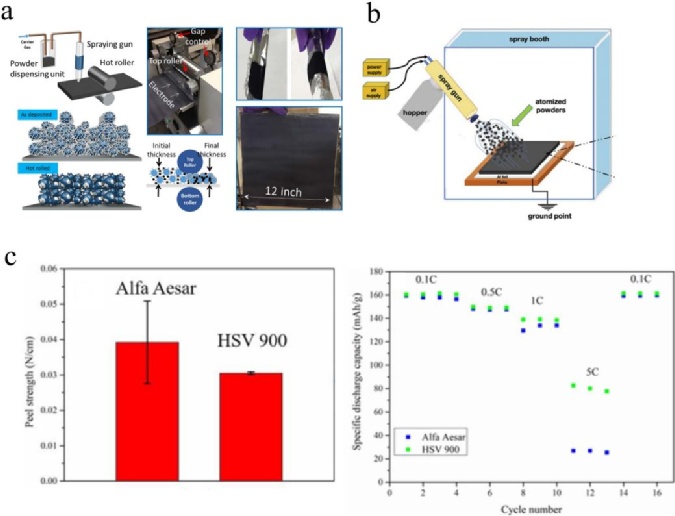

图3. (a)典型DSD工艺图。(b)采用DSD工艺制造NMC阴极。(c)PVDF粘结剂分子量对用DSD技术制造NMC阴极电化学性能和机械完整性的影响。

干喷沉积(DSD):Ludwig等人开发了一种将干喷沉积和热轧相结合的方法,用于制造LCO电极(图3a)。喷枪给带电的干颗粒充电,带电颗粒吸引到集流体上沉积,最终的电极通过热轧工艺制造而成。这种方法具有良好的灵活性。由于其独特的粘结剂分布,在机械强度和电化学性能方面略优于传统的电极。Al-Shroofy等人利用干喷沉积制造了NMC阴极(图3b)。NMC、PVDF和碳黑进行干混后,通过静电喷枪喷洒到接地的铝箔上,形成干式电极。PVDF的分子量的增加可以提高电极与铝基材之间的剥离强度,同时较高分子量的PVDF制造的电极高倍率性能更好(图3c)。DSD也可用于制造阳极。Schälicke等人使用不同的氟热塑料制造石墨阳极,制造的石墨电极具有与传统涂布制造的电极相媲美的电化学性能。DSD适用于各种常见活性材料颗粒。然而,该技术在大规模生产和控制电极厚度方面存在一些限制,且与当前的锂电池生产设备不兼容,其效率较低。目前对DSD的研究仍仅限于实验室。

气相沉积:气相沉积工艺是将原材料气化并沉积到基材上,包括磁控溅射、热蒸发、脉冲激光沉积、原子层沉积等方法。Kuwata等人使用脉冲激光沉积技术制造了固态薄膜电池。电离磁控溅射沉积可用于制造LCO薄膜。尽管气相沉积法制备的薄膜电池具有良好的性能,但其存在设备复杂、真空环境、规模较小等缺点。适用于制造小尺寸的电极。

图4. (a)用PP、PW、SA粘合剂体系通过熔融挤出工艺制造LFP电极的示意图。(b) 以 PPC 作为聚合物加工助剂,通过熔融挤出工艺制备 LTO、LFP 或 NMC 阴极。(c) NCA和石墨电极的倍率性能以及不同厚度NCA阴极的比容量。

热熔和挤压:挤压法通常需要较高的聚合物含量,这与电极制造不兼容。为解决这个问题,已经尝试了包括添加溶剂和其他添加剂等多种方法。Sotomayor等人首次将挤压法用作SF技术,制造使用LTO和LFP等活性材料的电极。通过多次混合和熔融造粒将粘合剂与粉末混合,然后通过挤出机制备出各种厚度的极片。通过加热将聚合物从电极上移走,产生内部孔隙,挤压法可以用于制造多孔电极。最后在高温下烧结电极,使剩余颗粒之间形成内聚力。减少粘合剂的使用对于进一步应用于实际电极制造非常重要。Torre-Gamarra等人采用类似的方法,使用相同的粘合剂系统制造了约500微米厚的无粘结自支撑LFP电极(图4a)。Khakani等人报道了一种使用碳酸聚丙烯(PPC)和氢化丁腈橡胶(HNBR)作为粘合剂系统的SF挤压的最新应用(图4b)。成功制造出了LFP、NMC111阴极和LTO阳极,其活性材料负载率为77.5%。Astafyeva等人使用类似的方法,以PPC作为牺牲粘合剂,制造了活性材料负载率为90%的镍钴铝氧化锂(NCA)阴极和石墨阳极(图4c)。挤压法对颗粒大小敏感,需要准确控制温度、剪切力和挤压时间。此外,高消耗的聚合物、繁琐的制造过程以及脱胶和烧结所需的高温处理限制了它在实际电极中的应用。

3D打印:干电极使用的3D打印为熔融沉积模型(FDM),利用加热来熔化热塑性聚合物。在FDM中,含有活性材料和导电添加剂的熔融热塑性聚合物被逐层水平沉积以制造三维电极。Trembacki等人通过模拟研究表明,无论采用何种3D打印方法,3D电池设计的性能都明显优于2D颗粒床的几何形状,具有更好的能量密度和功率。最近,Reyes等人使用FDM进行LTO-LMO全电池3D打印。该全电池在低电流下显示出0.25 mAh/cm3的体积容量。由于FDM工艺的限制,活性材料的装载量相对较低,从而严重影响了电化学性能。引入增塑剂可以改善活性材料的负载,石墨的负载成功提高到3D打印电极总量的49.2%。使用3D打印技术可以实现电极的准确厚度和形状,以适应特定的应用需求。然而,目前该技术不适合大规模的电极制造,而只适用于特定领域,如微电子和可穿戴设备。

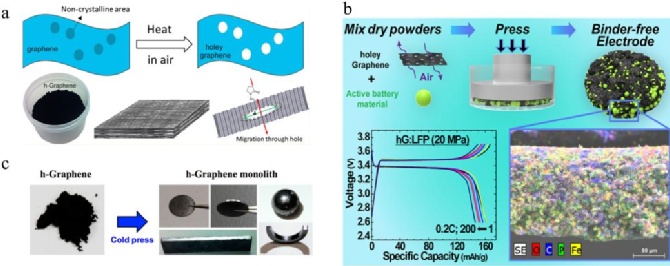

图5. 基于可压缩孔状石墨烯的SF电极制造。(a) 孔状石墨烯的合成及致密结构的形成。(b) 借助可压缩孔石墨烯,通过直接压制制备LFP阴极。(c) 通过直接压制制备不同形状的石墨烯单片。

直接压制:这种方法将干燥的粉末混合物直接压制成电极。Han等人报告了一种可扩展的孔状石墨烯合成方法,基于孔状石墨烯的超级电容器显示出比普通非孔状石墨烯更好的体积电容(图5a)。该研究小组还使用合成的孔状石墨烯作为可压缩的主体和导电基质,以容纳不可压缩的阴阳极电池粉末。孔状石墨烯的纳米孔隙有利于在压缩时释放被困的气体,从而形成无粘合剂和无溶剂的复合电极,LFP阴极在半细胞中表现出良好的性能(图5b)。孔状石墨烯粉末可以轻松地在室温下压制成不同形状的致密坚固的单体,具有高密度、优秀的力学强度、良好的导电和导热性,因此在锂电池的阳极方面具有巨大潜力(图5c)。直接压制工艺还被用于制造全固态电池的无孔电极。Kim等人使用直接压制制造用于全固态电池的LFP复合阴极。Yubuchi等人使用直接压制制造了由LiNi0.5Mn1.5O4颗粒、80Li2S-20P2S5玻璃陶瓷电解质和乙炔黑组成的阴极。需要注意的是,直接压制在以卷绕生产方式大规模生产上仍然需要进一步完善。

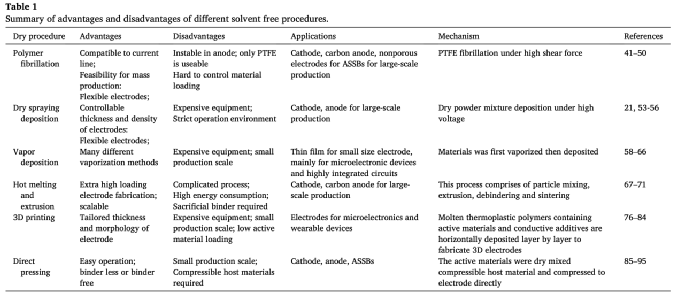

不同的SF技术适用于不同的应用。纤维化和干粉沉积技术与商业锂电生产线兼容。表2总结了纤维化和干喷沉积程序的主要特点。

2、SF技术的优点:

图6. SF工艺和SC工艺的比较,SF工艺的优点包括节约成本、环保和提高电极质量。

图7. NMC811/石墨电池的比能量与石墨阳极面积容量的函数关系。

SF技术制造的电极具有节约成本、低环境影响、改善电极质量等优点(图6)。SF技术可减少能源消耗、减少原材料的使用和降低资本投资。应用SF技术时,总成本有望下降10%-15%。相比于湿法涂布需要混合、涂层-干燥以及NMP的回收等耗能步骤(图7)。在SF技术不涉及干燥和NMP回收,可节省大量的能源。不使用NMP的SF技术可以减少1-2%的成本。干电极很容易制造厚电极,以此可以减少非活性材料的使用。SF技术可以减少使用的设备,以此减少投资成本。如果所有的电池都采用SF技术生产,仅涂层和干燥步骤就能帮助减少1亿吨的二氧化碳排放。还可以完全避免NMP泄漏,减少对环境的影响。

锂电的性能主要取决于电极的质量。SF电极的微观结构和形态可以被改变以改善面积容量和其他电化学性能。改善电极的压缩密度可以提高电池的体积能量密度,在相同的体积内可以负载更多的活性材料。粘合剂与活性材料和导电添加剂干混,与活性材料颗粒形成点接触,活性材料周围没有绝缘层,从而提高了倍率性能。粘结剂和活性材料干混过程中,粘结剂可以均匀地分布在活性颗粒周围,有效的离子传输有助于具有高比容量厚电极的制造。用干喷技术制造的含有5% PVDF的LCO阴极的机械强度达到148.8 kPa,而用SC方法制造的机械强度只有84.3 kPa。干混中均匀分布的粘结剂可以增加集电体和电极膜之间的接触以及活性颗粒之间的接触,增加机械强度。干混过程完全避免了制造过程中的残留物,从而使电池性能更好。同时,干混也可以应用于预锂化,SF不使用溶剂,更方便锂化试剂和活性材料反应。

3、SF技术的挑战

导电网络的建立:活性材料、粘结剂和导电添加剂之间的界面相互作用对于干燥混合物的均匀分布至关重要。理想情况下,粘结剂需要装饰在活性材料上,在低含量下获得高机械强度,导电添加剂链对于增强电极的导电性非常必要的。表面能和颗粒大小对干混物性能的影响有待进一步研究,以优化干混过程。

粘附力和内聚力:除了与可压缩的宿主材料直接压制外,大多数干电极制备过程都要经过热活化。在这种情况下,粘结剂被融化,并且在颗粒与电极层和集流体的界面之间拥有更大的接触。干式工艺的粘附力和内聚力高于SC工艺。进一步提高粘附力和内聚力仍然需要进一步研究。

恒定质量负载:电极的恒定质量负载对于锂电的稳定性能至关重要。SC工艺浆料具有良好的流动性,电极厚度的偏差小于1微米。SF工艺中使用的干燥混合物的流动性较差,导致恒定质量负载较少。获得与SC相同水平的可靠的SF工艺仍然是一个挑战。

粘结剂的选择:不同的干法工艺需要不同的粘结剂。PVDF更多用于干式喷涂沉积,而热塑性塑料则用于3D打印和熔融挤出工艺。到目前为止,只有PTFE被用于聚合物纤维化,然而它在阳极制造中并不稳定,并且不能用于LFP。需要探索在大电压窗口下具有良好稳定性的可纤维化的粘合剂。

大规模生产:干混是SF电极制造的关键。许多不同的混合器可用于实验室规模的干混,如球磨机和刀片磨机,它们适用于不同的活性材料和粘合剂。如前所述,材料的不同密度和尺寸使其难以获得均匀的干混物。因此,在一个连续的过程中制备干电极膜上一个挑战。适当的干混设备有待进一步探索。

【总结和展望】

本综述介绍了SF技术在电池电极制造中的潜力和优势,并强调了将其商业化的挑战和解决方案。SF技术可以弥补传统SC技术在成本和电池性能方面的局限性,从而推动电气化的发展。SF技术在电极制造方面的研究已经取得了广泛的进展,但大部分研究仍停留在实验室规模。为了加快该技术的商业化,需要结合基础研究和工程研究。并非所有干电极技术都适合大规模生产。聚合物纤维化可能是最有希望替代传统SC制造工艺,开发如具有广泛适用的电化学窗口的可纤维化聚合物新材料来替代聚四氟乙烯(PTFE),非常值得研究。此外,在低粘结剂含量的前提下增加电极的机械强度也是加速生产和提高比能量密度的关键,干混过程的具体机制仍需要进一步探索。不同的沉积方法可能需要特定的设备和工艺方法。因此,开发新的干混设备,能够处理具有良好均匀性的干粉,并实现对电极膜厚度的准确控制,对于将成熟的SF技术从实验室和试验规模扩展到大规模生产是至关重要的。通过对各种SF方法进行细致的研究,本综述为SF电极制造的商业化提供了明确的方向,并强调了克服挑战的策略。这篇综述为科学研究和工业应用提供了有价值的资源,为SF电极的实际利用铺平了道路。

Yang Zhang, Song Lu, Zaisheng Wang, Vladislav Volkov, Fengliu Lou, Zhixin Yu, Recent technology development in solvent-free electrode fabrication for lithium-ion batteries, Renewable and Sustainable Energy Reviews, Volume 183, 2023, 113515, ISSN 1364-0321.

https://doi.org/10.1016/j.rser.2023.113515.

(https://www.sciencedirect.com/science/article/pii/S1364032123003726)

注:图片非商业用途,存在侵权告知删除!

本文地址:https://libattery.net/news/details1517.html

好文章,需要你的鼓励

邮箱:libatterychina@163.com

北京:北京市海淀区上地三街9号金隅嘉华大厦C座904

010-62980511

山东:山东省临沂市鲁商中心A12-1503-1

0539-8601323

锂电中国(libattery.net)版权所有

Copyright By 北京贝特互创科技有限公司

京ICP备11002324号-1

京公安网备11010802035676号

我有话说: